Poruchy hydroizolací II.

Po etapě vizuálních kontrol na místě, resp. dalších exaktních zkoušeních na místě byla provedena analýza hydroizolačního povlaku v laboratoři. Nebyly prováděny zkoušky, které nejsou relevantní, tedy pevnostní zkoušky. Tyto jsou závislé dominantně na kvalitě výztužné vložky a nebývají dominantním problémem v případě zatékání. Základní příčina zatékání bývá problematika vlastní vodotěsné izolace – resp. její části, které odpovídá za vodotěsnost. V tomto případě se jedná zejména o vlastní hmotu PVC.

Z předcházejících kroků je potřeba laboratorně prověřit tloušťky hydroizolace a to nejlépe v celém průřezu, její nasákavost a případně lámavost při nízkých teplotách.

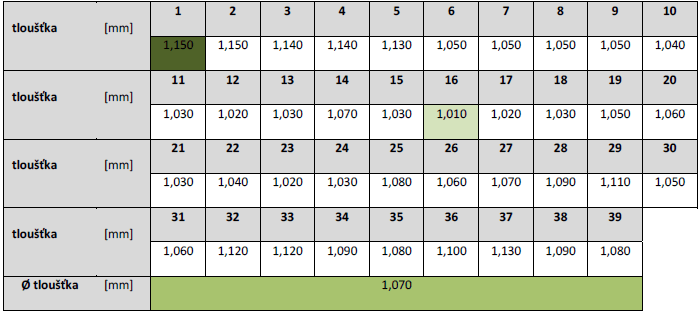

V následující tabulce jsou uvedeny tloušťky zjištěné při měření zkušebního pásového vzorku.

V následující tabulce jsou uvedeny tloušťky zjištěné při měření zkušebního pásového vzorku.

Obr. č. 13 – Pásový vzorek pro měření tloušťky v celém průřezu

Tab. č. 1: Tloušťkový profil zkušebního pásového vzorku č.8.

Obr. č. 14: Graf průběhu tloušťky hydroizolačního materiálu

Nejmenší tloušťka byla zjištěna v měření č. 16, kde byla dosažena hodnota

1,010 mm, tj. 84 % původní tloušťky. Největší tloušťka byla zjištěna v měřeních č. 1 a č. 2, kde byla zjištěna hodnota 1,150 m, tj 96% původní tloušťky.

1,010 mm, tj. 84 % původní tloušťky. Největší tloušťka byla zjištěna v měřeních č. 1 a č. 2, kde byla zjištěna hodnota 1,150 m, tj 96% původní tloušťky.

Z naměřených hodnot vyplývá, že průměrná tloušťka zkušebního hydroizolačního vzorku je 1,070 mm, tj. 89% původní deklarované tloušťky materiálu. Z provedeného měření je patrné, že v průběhu několika let materiál postupně ztrácí svoji tloušťku. Jedním z možných ukazatelů ztráty tloušťky je sprašování vrchní vrstvy hydroizolačního materiálu.

Je patrné, že tloušťka hydroizolačního povlaku je nerovnoměrná, v místech, kde dochází k abrazi, je tenčí a k tomu došlo v průběhu fungování hydroizolačního povlaku. Je též nutné si uvědomit, že ubyla vnější vrstva hydroizolačního fóliového povlaku a došlo ke snížení krycí vrstvy výztužné vložky tohoto materiálu. To souvisí s druhou zkouškou a tj. nasákavostí hydroizolačního materiálu. Podle logiky věci hydroizolační materiál by měl být nenasákavý, v tomto případě byla zjištěna vlhkost tohoto hydroizolačního materiálu, což se také následující zkouškou potvrdilo.

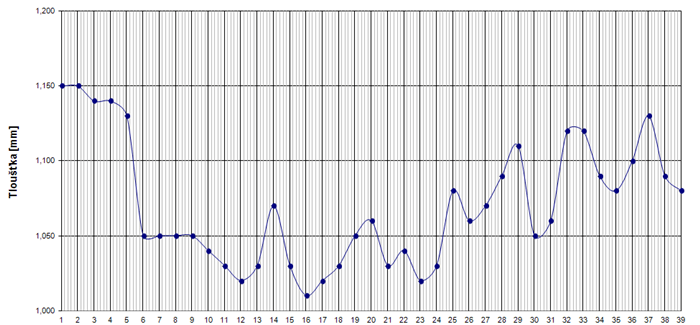

Pro zjištění byla provedena zkouška nasákavosti, které zjistila nasákavost v hodnotě 5,6 %, což na hydroizolační materiál velmi mnoho.

Tab. č. 2:Tabulka nasákavosti zkoušeného materiálu (vybraný vzorek)

Vlastnost Nasákavost [%]

Norma ČSN EN ISO 62

informativní

metoda 1

Hodnota 5,645

Po vysušení 50°C -0,341

Norma ČSN EN ISO 62

informativní

metoda 1

Hodnota 5,645

Po vysušení 50°C -0,341

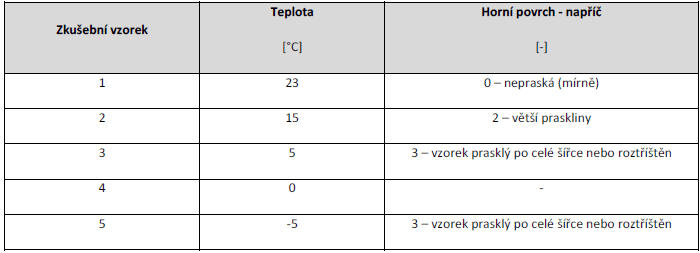

Při provedené zkoušce byly zjišťovány rozsahy prasklin na povrchu zkušebního vzorku při různých zkušebních teplotách. Výsledky jsou shrnuty v následující tabulce

Tab. č. 3:

Tab. č. 3: Ohyb zkušebního materiálu za nízkých teplot

Z provedeného měření je patrné, že hydroizolační fólie po velmi krátké době (cca

8 let od zabudování do konstrukce v roce 2006) neplní svoji funkci. Jak je z výsledků ohybu patrné k popraskání vzorku dochází již při teplotách okolo 15°C. Při nízkých teplotách okolo 0°C dochází k silnému popraskání hydroizolačního materiálu po celé šířce.

8 let od zabudování do konstrukce v roce 2006) neplní svoji funkci. Jak je z výsledků ohybu patrné k popraskání vzorku dochází již při teplotách okolo 15°C. Při nízkých teplotách okolo 0°C dochází k silnému popraskání hydroizolačního materiálu po celé šířce.

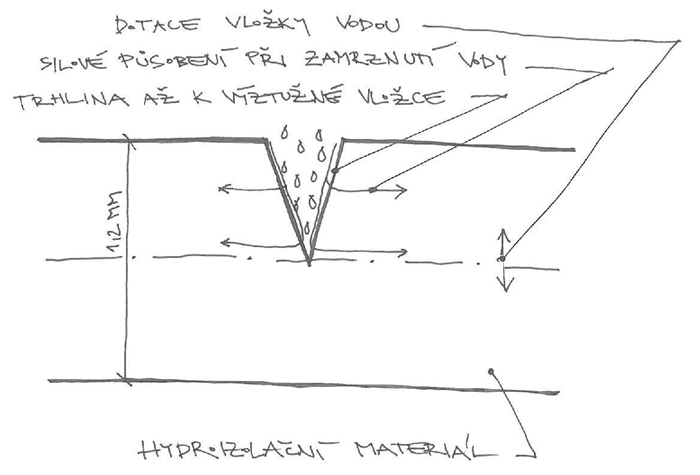

Toto je samozřejmě jednou z příčin dotace vlhkosti do oblasti výztužné vložky, tj. nasákavosti celého materiálu, tak jak bylo zjištěno podle zkoušky nasákavosti.

Obr. č. 15: Schéma trhliny hydroizolační fólie s možnými dopady na hydroizolační materiál.

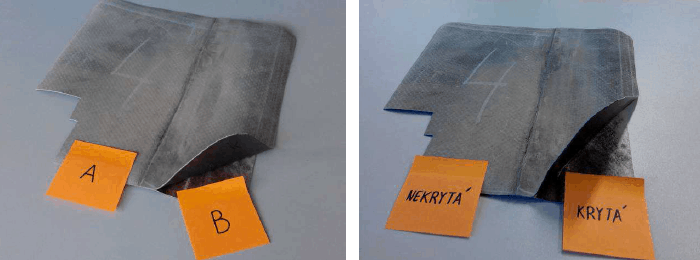

V rámci znaleckého posudku bylo provedeno detailní snímkování povrchu hydroizolační fólie. Tyto snímky nám pomůžou identifikovat míru poškození povrchu hydroizolační fólie. Zároveň porovnáme snímky nekrytých a krytých části zkušebních vzorků.

Snímkování bylo provedeno pomocí mikroskopu na ploše jednotlivých zkušebních vzorků o rozměrech cca 3000 μm x 4000 μm. Pro snímkování byl použit objektiv se desetinásobným zvětšením a BF osvitem (spodní osvícení). Zaostřeno bylo vždy na úroveň povrchu hydroizolačního materiálu a v případě nekrytých folií i na úroveň materiálu v defektu.

Obr. č. 16: Fotografie dodaných vzorků PVC hydroizolačního povlaku s označením kryté a nekryté části fólie.

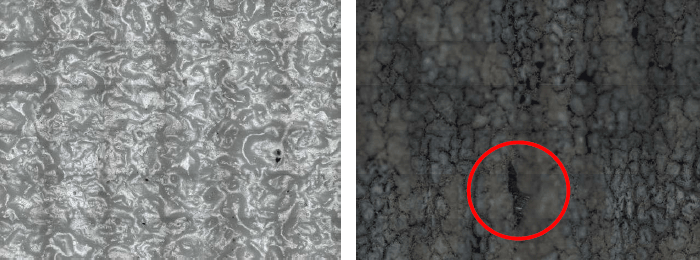

Obr. č. 17: Zkušební vzorek č. 5 – krytá část – zaostřeno na povrch.

Obr. č. 18: Zkušební vzorek č. 5 – nekrytá část – zaostřeno na úroveň materiálu v defektu.

V červeném kruhu vyznačena výrazné poškození povrchu.

Ze srovnání obou fotografií – kryté a nekryté části je patrný rozdíl mezi fólií, která není zatížena UV záření a která je. Je patrné, že nekrytá část fólie vykazuje výrazné defekty, včetně trhliny až na výztužnou vložku, kterou se pak tato vložka dotuje srážkovou vodu.

Ze srovnání obou fotografií – kryté a nekryté části je patrný rozdíl mezi fólií, která není zatížena UV záření a která je. Je patrné, že nekrytá část fólie vykazuje výrazné defekty, včetně trhliny až na výztužnou vložku, kterou se pak tato vložka dotuje srážkovou vodu.

Obr. č. 19: Obrázek dokumentují rozpraskání povrchu zkoumané fólie včetně masivní praskliny v pravé části obrázku

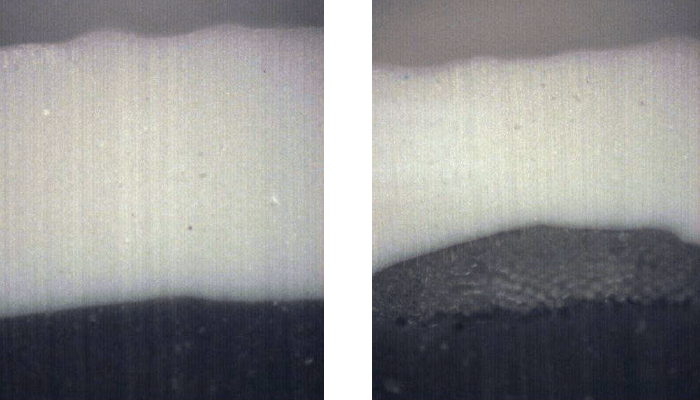

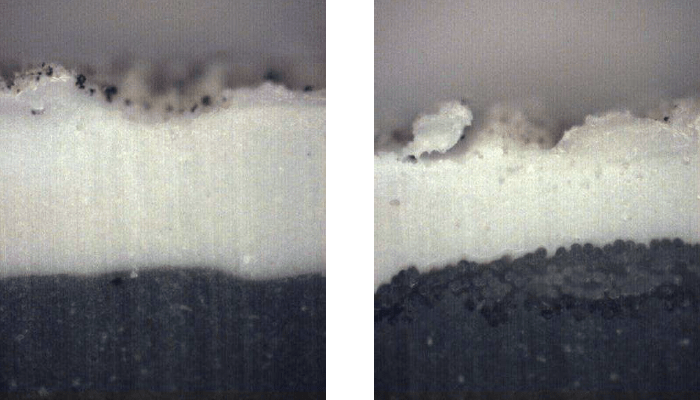

Na následujících fotografiích je mikroskopem zachycen příčný řez hydroizolační fólií. Snímky byly pořízeny na kryté části hydroizolace, která nebyla vystavena UV a na nekryté části hydroizolace, která byla vystavena UV záření. Tyto detailní snímky zachycují patrný postup degradace hydroizolačního materiálu, který již byl zjištěn pomocí snímků povrchů jednotlivých zkušebních vzorků.

Obr. č. 20: Detailní snímek kryté části zkušebního vzorku – zachyceno v příčném řezu.

Obr. č. 21: Detailní snímek kryté části zkušebního vzorku – zachyceno v příčném řezu.

Obr. č. 22: Detailní snímek nekryté části zkušebního vzorku – zachyceno v příčném řezu. Na snímku jsou patrné známky degradace materiálu.

Obr. č. 23: Detailní snímek nekryté části zkušebního vzorku – zachyceno v příčném řezu. Na snímku jsou patrné známky degradace materiálu.

Ze snímkování povrchů jednotlivých zkušebních vzorků je patrné, že nekryté části hydroizolační fólie jsou výrazně poškozeny. Na světlých površích hydroizolačního souvrství jsou patrné výrazné plastické trhliny, přičemž je nutné zejména upozornit na kroužek na obr. č. 18, kdy je trhlina vedoucí až k výztužné vložce. Na obr. 20 – 23 je možné srovnat mikrofotografie v řezu, kde je též jasně patrné poškození vnější plochy hydroizolace, která je vystavena UV záření.

(Pokračování článku bude uvedeno příští týden)

Články s obdobnou tematikou:

Vady a poruchy syntetických fólií, zejména PVC (1)

Vady a poruchy syntetických fólií, zejména PVC (2)

Vady a poruchy syntetických fólií, zejména PVC (3)