Patologické signály syntetických fólií – provádění (plocha)

Hydroizolační materiál musí být řádně svařen tak, aby svary dlouhodobě fungovaly, a to jak v ploše, tak i v detailech. Jakákoliv izolatérská neobratnost, nešikovnost, se projeví v životnosti izolační systému. Nekvalitní spoje se mohou dokonce i časem rozlepovat, a to je velký a těžko identifikovatelný moment provádění

I když by se to zdálo jako minulost, žijeme v době prefabrikace. Každý izolační systém má k hlavnímu hydroizolačnímu materiálu sadu prvků, tvarovek, kterými řeší složitější i jednodušší detaily. Tvarovky v konstrukčních detailech jsou nejen vhodné, ale spíše nutné, protože pomáhají řešit detaily, které jsou jinak jen velmi těžko proveditelné. Jakákoliv improvizace na místě je vždy méně kvalitní než připravená tvarovka.

Při provádění izolačních systémů, a to nejen fóliových, je potřeba mít k dispozici řemeslníky, kteří to umějí, kteří mají i odpovědnost plochu detail řádně provést. V současné době máme dramatickou absenci kvalitních řemeslníků, a to izolatéry nevyjímaje.

Opět zde je možné identifikovat signály nekvalifikovaného provádění, resp. kroků, které jsou problematické, a to jak z etiky provádění, tak zejména z funkčnosti. Veškeré kroky, které jsou dále popisované, snižují životnost výsledného díla a dávají informaci dozorů, resp. všem ostatním, o kvalitách prováděcí firmy.

Jedním z nejvýznamnějších signálů je dělení fólií, střihání rohů a veškerá práce s „konfekcí“ fóliového materiálu. V případě, že tyto materiály jsou nepřesně nastříhány, křivě nastříhány, tak to svědčí o pečlivosti provádění. Nejlepší firmy mají šablony, podle kterých fólii střihají.

Obr. č. 1 – Pohled fólie, která byla dělena trháním a řezáním

Obr. č. 2 – Detail předchozího

Obr. č. 3 – příklad izolatérského neumětelství

Technologická kázeň a kultura provádění je nejen v ploše, ale i v konstrukčních detailech, kdy je nutné dbát na řádné nastřihání a řádné spojení s okolními částmi hydroizolace, konstrukčními prvky tak, aby vznikl vodotěsný celek, ale také aby vznikl hezky provedený detail, za který se není nutno stydět.

Obr. č. 4 – příklad izolatérského neumětelství

Obr. č. 5 – hubička ve fóliové hydroizolaci

Fóliové hydroizolace se v žádném případě nešpachtlují. To, jak je provedena oprava na tomto obrázku, je naprosto nepřijatelné. V tomto případě je nutné přes takové místo provést záplatu se standardními přesahy, které předepisuje výrobce pro standardní šířku svarů. Záplata musí být provedena tak, aby vodotěsně překryla takovýto defekt, její rohy pak musí být zakulacené.

Obr. č. 6 – další příklad špatného svařování fólií v kombinaci s dalšími vadami

Změna barevnosti (3) je významným signálem degradace hydroizolační fólie, stejně tak jako vystouplá výztužná vložka.

Hrboly a vlny (1) na hydroizolaci signalizují zásadní problémy při svařování, kdy se nepodařilo udržet fólii rovnou. Současně okraje fólie jsou rozšpachtlované (4), nebo příliš silně roztavené, hned vedle (5) fólie není vůbec svařena. Takže jedno malé místo a kolik vad je tam možné najít.

Obr. č. 7 – identifikace netěsností, ale také „hubiček“ pomocí kontrolní jehly

Obr. č. 8 – Na odlepení tohoto „svaru“ nebylo potřeba moc silového namáhání

Na obr. č. 9 jsou patrné tahy válečkem, které nejsou moc husté a ještě navíc jsou prováděny na fóliové izolaci, která vůbec není roztavena. V těchto místech pak hydroizolace není svařena, ale slepena, tedy pevnost spoje v žádném případě nedosahuje hodnot, které by byly potřeba. Tendence těchto spojů je, že se pod silovým namáháním rozlepují. Jinak se tomuto spoji říká „studený“ spoj a znamená to, že spojované materiály nebyly roztaveny, tak aby se spojily v hmotě, ale jen se slepily.

Obr. č. 9 – detail nesvařené fóliové izolace

Obr. č. 10 – Trhlina nad spojem fóliových plechů

V případě, že fóliové plechy nejsou spojovány „dilatačně“, resp. není provedená konstrukční úprava ve styku hydroizolace a spoj fóliového plechu, dochází k přetržení hydroizolace v tomto místě tak, jak je to ukázáno na výše uvedeném obrázku.

Pevnost spojů je velmi důležitým faktorem spolehlivé funkce a životnosti hydroizolačního systému, která je dominantně závislá na tom, jak byly provedeny svary, a to nejen v ploše, ale i v konstrukčních detailech.

Samozřejmě, lze tyto pevnosti zkoušet, ale k tomu je nutné používat trhačku a takovéto zkoušky v polních podmínkách nejsou reálně.

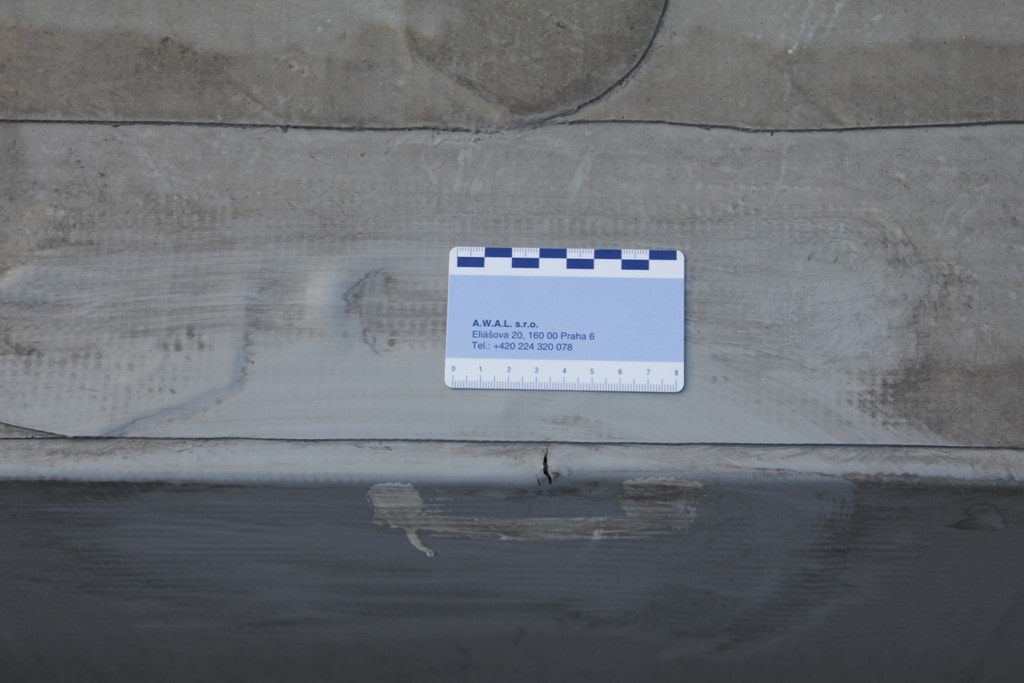

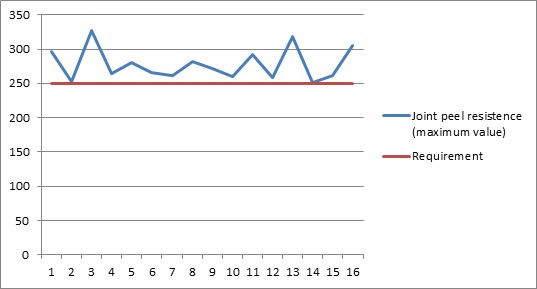

Obr. č. 11 – Odolnost spoje v rozloupnutí – peel test

Na obr. č. 11 jsou uvedené požadované pevnosti spoje 50 mm širokého, který by měl být vždy více jak 250 kN. Tedy dostatečná hodnota, která zajišťuje stabilní pevnost spoje v průběhu jeho životnosti.